Enjeksiyon Kalıp Tasarımı: DFM, Tolerans ve Parça Optimizasyonu

- Elif Destanlı

- 13 Ara 2025

- 2 dakikada okunur

Enjeksiyon Kalıp Tasarımı Nedir?

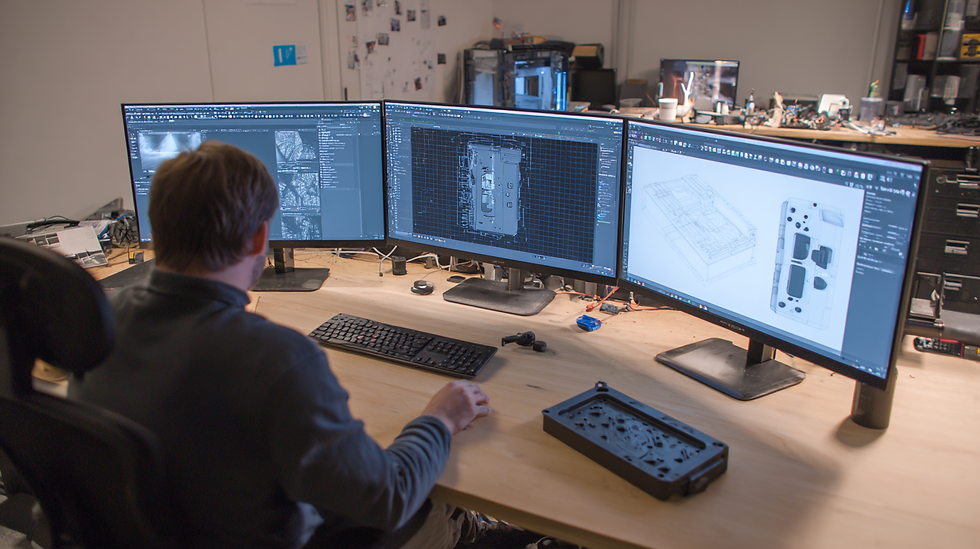

Enjeksiyon kalıp tasarımı, plastik bir parçanın seri üretime uygun şekilde üretilebilmesi için kalıp geometrisinin, akış yollarının ve soğutma yapısının planlanması sürecidir. Bu süreç yalnızca CAD çizimiyle sınırlı değildir; malzeme davranışı, üretim toleransları ve proses parametreleri de tasarımın ayrılmaz parçalarıdır.

Günümüzde başarılı bir kalıp tasarımı, “çalışan” bir kalıptan ziyade, ilk denemede stabil üretim yapabilen bir sistemi ifade eder. Bu noktada DFM yaklaşımı devreye girer.

DFM (Design for Manufacturing) Nedir?

DFM, yani Üretilebilirlik İçin Tasarım, bir parçanın tasarım aşamasında üretim sürecine uygunluğunun değerlendirilmesini ifade eder. Amaç, tasarım kaynaklı üretim problemlerini daha kalıp imalatına geçmeden ortadan kaldırmaktır.

DFM yaklaşımı sayesinde;

Revizyon sayısı azalır

Kalıp deneme süreleri kısalır

Seri üretimde fire oranı düşer

DFM yalnızca mühendislik bakış açısı değil, aynı zamanda maliyet ve zaman yönetimi aracıdır.

Tolerans Yönetimi: Gereğinden Fazlası Sorundur

Plastik enjeksiyon parçalarında tolerans, genellikle metal parçalarla karıştırılır. Ancak plastik malzemelerin ısıl genleşme, çekme ve elastik davranışları göz önüne alındığında, aşırı sık toleranslar üretimi zorlaştırır.

Doğru tolerans yönetiminde şu sorulara cevap aranır:Parçanın fonksiyonel olarak gerçekten bu toleransa ihtiyacı var mı? Bu tolerans seri üretimde sürdürülebilir mi?

Fonksiyonel yüzeyler ile estetik yüzeylerin tolerans beklentileri birbirinden ayrılmalıdır. Aksi durumda, gereksiz kalıp hassasiyeti hem maliyeti artırır hem de üretim stabilitesini düşürür.

Çekme Payı Neden Kritik Bir Parametredir?

Plastik malzemeler enjeksiyon sonrası soğurken hacimsel olarak küçülür. Bu davranış, çekme payı olarak tanımlanır ve her malzeme için farklıdır. Aynı zamanda parça geometrisi, et kalınlığı ve soğutma verimliliği de çekme miktarını etkiler.

Çekme payı doğru hesaplanmadığında şu problemler ortaya çıkar:Ölçüsel sapmalar, montaj uyumsuzlukları, parça deformasyonları.

Bu nedenle çekme payı, yalnızca malzeme datasheet’ine bakılarak değil, parça özelinde değerlendirilmelidir.

Yolluk Tasarımı: Akışın Kontrol Altına Alınması

Yolluk sistemi, eriyik plastiğin kalıp içinde parça boşluğuna nasıl ulaştığını belirler. Dengeli bir yolluk tasarımı, tüm boşlukların eş zamanlı dolmasını sağlar.

Yanlış yolluk tasarımı;akış izleri, dolum hataları ve iç gerilimler gibi üretim sorunlarına yol açabilir.

Yolluk çapı, uzunluğu ve giriş noktası, parça geometrisiyle birlikte düşünülmelidir. Özellikle çok gözlü kalıplarda akış dengesi kritik hale gelir.

Soğutma Kanalı Tasarımı: Görünmeyen Ama En Etkili Unsur

Bir enjeksiyon çevrim süresinin büyük kısmı soğutmaya ayrılır. Buna rağmen soğutma kanalı tasarımı çoğu zaman geri planda kalır. Oysa homojen soğutma sağlanmadığında, parça iç gerilimleri ve eğilmeler kaçınılmazdır.

Etkili bir soğutma tasarımı;parça yüzey kalitesini artırır, çevrim süresini kısaltır ve kalıp ömrünü uzatır.

Soğutma kanallarının parça yüzeyine olan mesafesi ve dağılımı, ölçüsel stabilite üzerinde doğrudan etkilidir.

Parça Optimizasyonu: Kalıba Değil, Üretime Uygun Tasarım

Parça tasarımı sadece estetik beklentilerle şekillendirildiğinde, üretim aşamasında ciddi sorunlar ortaya çıkabilir. Keskin köşeler, ani et kalınlığı değişimleri ve gereksiz nervürler kalıp ve üretim açısından risklidir.

Parça optimizasyonu, parçanın fonksiyonunu koruyarak üretimi kolaylaştırmayı hedefler. Bu yaklaşım, kalıp tasarımıyla birlikte ele alındığında en verimli sonucu verir.

Kontrol Listesi Mantığıyla Kalıp Tasarımı

Başarılı enjeksiyon kalıp tasarımı, tek bir doğruya değil, birçok küçük doğruya dayanır. DFM, tolerans, çekme payı, yolluk ve soğutma sistemi birlikte değerlendirildiğinde, hem kalite hem süreklilik sağlanır.

Bu bütünsel yaklaşım, özellikle seri üretime geçilecek projelerde kritik avantaj yaratır.

Enjeksiyon kalıp tasarımı, yalnızca teknik bir çizim süreci değil, üretim stratejisinin temelidir. DFM ilkeleriyle ele alınmış, doğru toleranslara sahip ve parça optimizasyonu yapılmış bir tasarım; üretimde öngörülebilirlik sağlar. Bu da kalite, maliyet ve zaman açısından sürdürülebilir bir üretim anlamına gelir.

📩 sinangokce@idealplastik.com.tr 📞 +90 212 612 68 40 / 41📍 İstanbul – Türkiye

Ücretsiz DFM kontrol listesi talep edebilir, projelerinizi üretim açısından değerlendirebilirsiniz.

Yorumlar